Em meio a um cenário de crise, as fábricas japonesas precisaram se adaptar em busca de inovações que permitiriam a reconstrução do país após a Segunda Guerra Mundial.

Como sabemos hoje, o Japão é uma potência industrial e tecnológica, concorrendo diretamente com outros países altamente desenvolvidos. Portanto, o que possibilitou um crescimento tão rápido em tão pouco tempo?

A resposta está na fundadora do Lean Manufacturing, a Toyota Motor Corporation. O Sistema Toyota de Produção (Toyota Production System ou TPS) foi aprimorado nessa época para otimizar a manufatura e manter um fluxo constante de vendas.

Quer saber como esse método revolucionou o mercado de diferentes indústrias e empresas? Confira nas próximas linhas!

Uma breve história do Sistema Toyota de Produção

Você provavelmente já sabe que o Japão foi devastado pela guerra e, como falamos acima, precisava se reconstruir. Mas isso é só parte da história.

Antes de inovar, os japoneses tentaram aplicar o método que era utilizado em países desenvolvidos da época, o fordismo.

A linha de produção semi automatizada, com esteiras e processos manuais bem definidos, era a norma. Isso possibilitava a produção em massa, o que era desejável para um país em reconstrução.

Contudo, conforme o fordismo passou a ser aplicado, as indústrias japonesas perdiam em variedade e qualidade dos produtos. O que mudou esse cenário foi outra influência americana: métodos de controle de qualidade.

Essas técnicas foram aprimoradas pelos japoneses e passaram a moldar um novo modelo de fábrica. É nesse contexto que os engenheiros Eiji Toyoda e Taiichi Ohno criam o Sistema Toyota de Produção.

Os pilares do STP

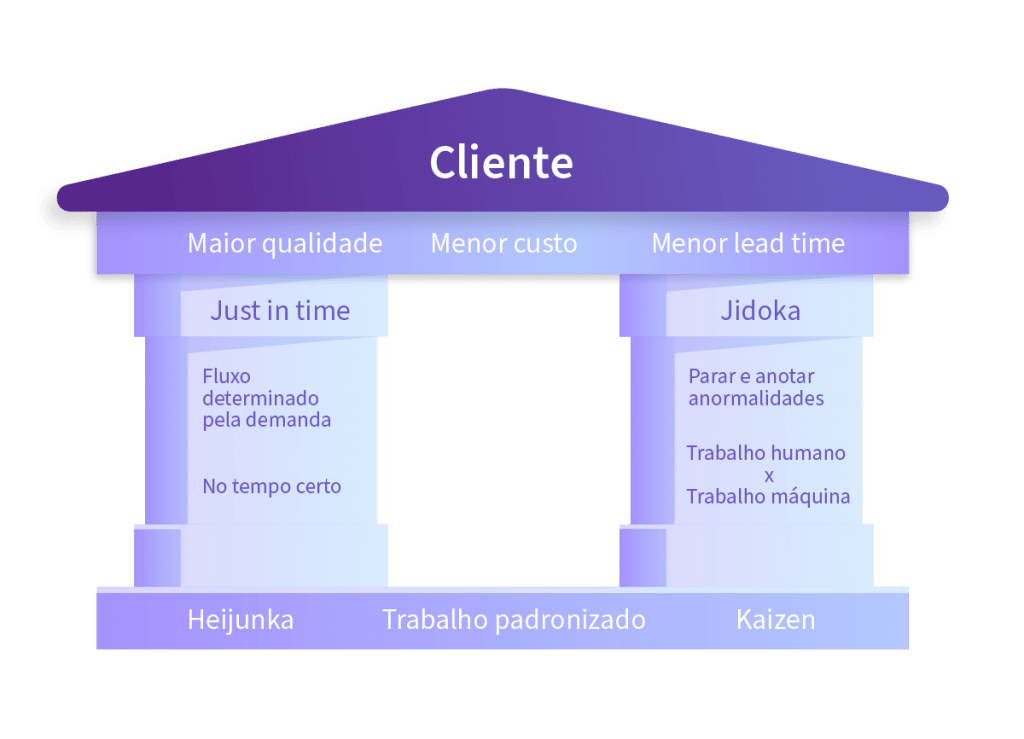

Vendo o desperdício gerado pela produção em massa, o Sistema Toyota de Produção estabeleceu dois pilares: o Just in Time (JIT) e o Jidoka.

Just in Time, como o próprio nome indica, significa produzir apenas quando necessário, utilizando apenas os recursos estipulados e no tempo ideal.

Portanto, esse pilar define que nada pode ser produzido se não houver demanda que justifique a produção. O motivo seria para evitar o excesso de estoque, pois, ao manter os produtos parados nos armazéns, eles perdem valor de mercado e se desgastam.

É reforçada também a urgência de usar a quantidade ideal de recursos, evitando o desperdício de materiais ou seu mal-uso. Além disso, é necessário que tudo seja feito no tempo certo, sem que seja necessário agilizar os processos, o que abriria margem para erros.

Jidoka, por sua vez, é traduzido como “autonomação” ou automação com influência humana. Isso significa que a máquina seria responsável pela operação, mas o monitoramento é feito por pessoas.

Para que isso seja possível, é necessário incluir automações industriais capazes de manter o processo em atividade, enquanto um efetivo menor de funcionários garante o bom funcionamento da linha e o reparo em caso de falhas.

As bases do Sistema Toyota de Produção

Os dois pilares do Sistema Toyota de Produção seriam ainda apoiados por mais três bases que garantiriam o seu bom funcionamento: Heijunka, Padronização do Trabalho e Kaizen.

A Heijunka é o nivelamento do trabalho, ou seja, garantir que o esforço seja distribuído igualmente ao longo do tempo. Dessa forma, o trabalho passa a ser constante ao invés de intercalar momentos de atividade com momentos de ociosidade.

Como disse Taiichi Ohno, em seu livro O Sistema Toyota de Produção (1997):

“A tartaruga é mais lenta, mas consistente. Causa menos desperdício e é muito mais desejável do que a lebre veloz que corre à frente e depois para, ocasionalmente, a cochilar. O sistema Toyota de Produção pode ser realizado somente quando todos os trabalhadores se tornam tartarugas.”

A Padronização do Trabalho, como o nome indica, é a estipulação de padrões para a realização de uma operação. Assim, seus colaboradores já sabem como tudo deve ser feito, em quanto tempo precisa ser feito e quantos recursos utilizar.

Isso evita a intervenção de erros humanos durante a produção e previne o uso excessivo de materiais.

A Kaizen vai se unir à Padronização, estipulando a melhoria contínua dos processos. Uma vez que as tarefas são previsíveis, é necessário melhorá-las, reduzindo gasto com ações dispensáveis ou introduzindo inovações.

O controle de qualidade também não pode partir só da gestão, é necessário que todos colaborem para a contínua evolução da excelência.

A perpetuação do controle de qualidade seria realizado por modelos cíclicos de análise, melhoria e acompanhamento, visando sempre a identificação de novos problemas.

A partir da união entre os pilares e a base, seria possível atingir maior qualidade, menor custo e reduzir o lead time (tempo necessário para uma venda) para atender melhor ao cliente.

O esquema do STP costuma ser apresentado da seguinte forma:

Desperdício no Sistema Toyota de Produção

Não podemos esquecer o motivo principal para a criação do STP: a redução total de desperdícios.

As metodologias acima foram criadas com o intuito de combater a perda ou o mal-uso dos recursos, então é importante delinear o que é entendido aqui como desperdício.

E, para isso, o Sistema Toyota de Produção define 3Ms:

- Muri: o excesso de estresse sobre uma máquina ou operador;

- Mura: a distribuição desigual de trabalho;

- Muda: a desperdício de materiais, de força de trabalho ou de tempo.

Na ótica do modelo Toyota, portanto, o Muri e o Mura vão desencadear o Muda. Este, por sua vez, vai se dividir em 7 tipos de desperdício:

- Processamento impróprio: excesso de tarefas que não agregam valor;

- Superprodução: excesso de produção em relação à demanda;

- Excesso de estoque: matéria-prima em excesso limita seu orçamento e está sujeita ao desgaste;

- Transporte: o transporte é sempre um risco e um custo, por isso precisa ser evitado ou diminuído;

- Movimentos desnecessários: seus colaboradores podem fazer muitos movimentos que não agregam na produção;

- Defeitos: processos ou produtos defeituosos exigem retrabalho e mais recursos;

- Espera: a ociosidade desvaloriza sua equipe e suas instalações, que não estão gerando lucro para a indústria.

É necessário aprender com modelos de excelência

Tempos difíceis são oportunidades para encontrar novas soluções e o Sistema Toyota de Produção é o melhor exemplo disso.

Quando os recursos são escassos, é necessário evitar o desperdício ao máximo e saber trabalhar de forma inteligente.

Com uma operação reativa, ou seja, que funciona de acordo com a chegada dos pedidos, a produção pode variar entre dois extremos: o estresse dos processos para atingir prazos e a ociosidade após o cumprimento da demanda.

Dessa forma, criar uma lógica operacional que está sempre em execução é a melhor maneira de evitar surpresas. Contudo, é necessário visibilidade para entender o cenário de sua indústria e criar projeções seguras e robustas que forneçam bases não apenas para o chão de fábrica, mas para todos os setores envolvidos com a entrega.