Melhorar a sua operação não significa apenas contratar soluções fantásticas que vão revolucionar sua indústria. Por meio de ferramentas de Lean Manufacturing é possível aumentar a eficiência e reduzir custos estabelecendo certas orientações para sua equipe.

E como isso? A manufatura enxuta se encarrega de garantir a qualidade da produção antes da quantidade. A antiga estratégia de produzir em massa gera uma série de desperdícios, desde produtos defeituosos a estoques parados.

Mas como vou conseguir fazer uma entrega rápida para o cliente se não tenho um excedente de produtos? É justamente para resolver isso que propomos o uso das ferramentas que mostraremos a seguir:

Os 5 S da gestão de qualidade

Eliminar desperdícios numa indústria requer primeiro um controle de qualidade capaz de sempre implementar melhorias.

Portanto, uma das ferramentas utilizadas para a gestão do controle de qualidade são os chamados 5S desenvolvido pelos japoneses:

- Seiri (utilização) – eliminar o que for desnecessário

- Seiton (organização) – deixar os processos simples e organizados

- Seiso (limpeza) – criar um ambiente limpo e confortável para a operação

- Seiketsu (padronização) – garantir que as etapas anteriores continuem em prática

- Shitsuke (disciplina) – a perfeição só é atingida quando todos colaboram

Quais os benefícios do 5 S

Um chão de fábrica limpo e organizado propicia um ambiente mais agradável e produtivo, além de impedir que fatores externos, como sujeira e outros detritos, causem danos às máquinas ao longo do tempo.

Heijunka: nivelamento da produção conforme a demanda

Sua produção precisa de previsibilidade para evitar erros e operar da melhor forma possível. Ainda assim, apenas estipular metas de produção não é suficiente.

Uma vez definido o que precisa ser produzido, é necessário garantir que haja não apenas uma quantidade de produtos disponíveis. O Heijunka vai estipular também que haja uma variedade de produtos disponíveis.

Assim, se é necessário fazer 10 camisetas roxas, 7 azuis e 3 vermelhas, a melhor forma de produzir é garantir que você tenha a maior variedade disponível para pronta entrega.

Quais os benefícios do Heijunka?

Ao distribuir melhor o trabalho, seus colaboradores têm melhor percepção do que precisa ser feito e trabalham com mais de uma tarefa ao dia, evitando a repetição de tarefas e, consequentemente, que surjam defeitos.

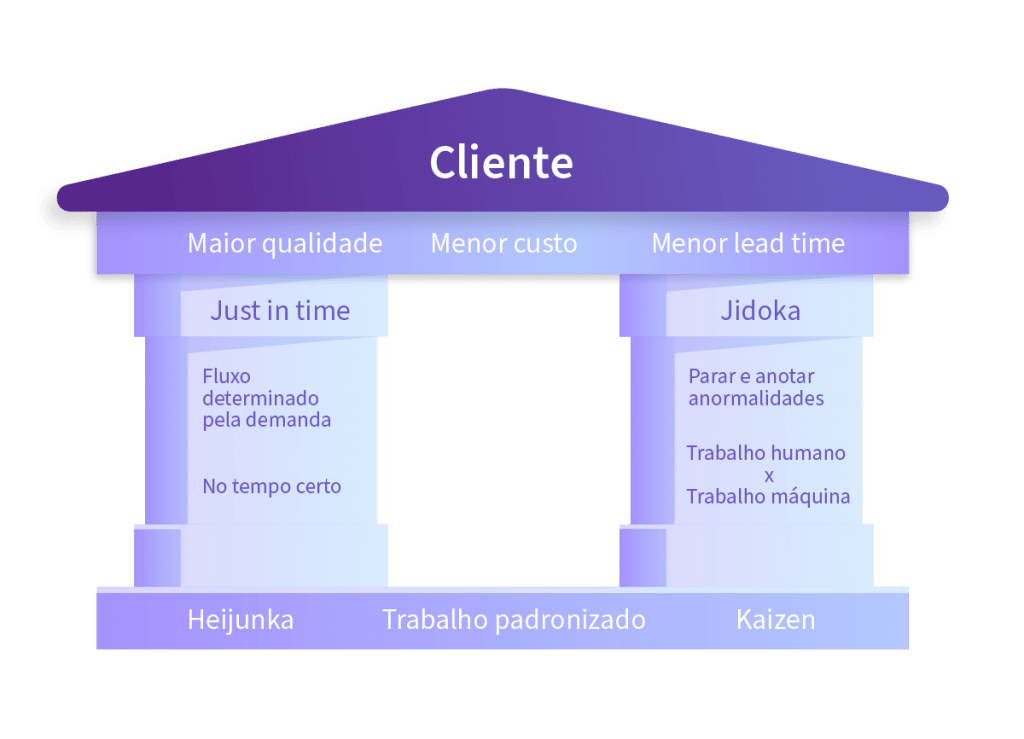

O Heijunka também é uma das bases do Sistema Toyota de Produção, sendo essencial para o estabelecimento de uma produção Just-in-Time.

Jidoka: produção automática com supervisão humana

O Jidoka é um dos pilares do Sistema Toyota de produção, junto com o Just-in-Time. Traduzido como “autonomação”, ele consiste na automação total da produção, mas com supervisores humanos capacitados.

Combinando o Jidoka com uma gestão da manutenção eficiente, é possível manter a linha no melhor desempenho e de forma responsiva.

Quais os benefícios do Jidoka?

Ao automatizar seu processo produtivo, sua indústria ganha em velocidade e qualidade. Hoje as máquinas são capazes de identificar defeitos com segurança e os possíveis problemas seriam reparados pela manutenção.

Além disso, é possível reduzir o contingente pessoal, enquanto incentiva a contratação de profissionais especializados.

Just-in-Time: produção na hora necessário, quando necessário

O segundo pilar da STP exige que a produção seja acionada apenas quando houver demanda. O Just-in-Time vai precisar do apoio de outras ferramentas de Lean Manufacturing desta lista para que possa ser utilizado com sucesso.

Quais os benefícios do Just-in-Time?

Ao produzir somente sob demanda, seu estoque não corre riscos de superlotar e seus vendedores podem se preocupar em vender novos produtos, não produtos excedentes e desgastados.

KPI: melhores indicadores para melhores resultados

Estabelecer métricas é uma etapa importante para saber seus resultados, mas é necessário que você esteja metrificando apenas o necessário. Se seus números refletem um cenário e sua receita outro, é provável que você esteja usando métricas de vaidade.

Portanto, é necessário que sua equipe esteja seguindo KPIs (Key Perfomance Indicator, ou indicadores-chave de performance). Eles são métricas que vão realmente medir o desempenho dos seus colaboradores e de sua empresa.

Quais os benefícios do KPI?

Ao utilizar métricas efetivas, seus colaboradores sabem efetivamente o que fazer e você, como gestor, tem maior conhecimento sobre a situação real da sua empresa.

OEE: medindo o desempenho da sua produção

Overall Equipment Effectiveness, ou Eficiência Geral do Equipamento é um indicador utilizado para medir o quanto um processo seu é efetivo considerando três fatores:

- Disponibilidade dos equipamentos necessários

- Desempenho em relação ao tempo ideal

- Qualidade do que é produzido

A partir do coeficiente gerado por cada um desses fatores é possível medir a Eficiência Geral do Equipamento.

Quais os benefícios da OEE

Como mencionamos no tópico anterior, é necessário ter indicadores que realmente definam o desempenho da sua empresa. O OEE é um bom exemplo de recurso que pode ser utilizado como KPI, especialmente para a produção.

Com ele se torna possível identificar a situação de cada processo e definir quais pontos precisam de maior atenção para futuras melhorias.

ISO 9001:2015: o certificado para gestão de qualidade

O sistema de gestão de qualidade ISO 9001:2015 define a aplicação do ciclo PDCA para a melhoria contínua da empresa, sendo eles:

- Plan (planejamento da melhoria)

- Do (implementação da melhoria)

- Check (monitoramento dos resultados)

- Act (caso a melhoria tenha tido sucesso, ela precisa ser padronizada)

Quais os benefícios do ISO 9001:2015

Além de estabelecer passos para a melhoria contínua de processos, a norma ISO é parte das exigências envolvidas nas negociações com indústrias. Uma indústria sem certificado ISO 9001 vai ter dificuldade na hora de atrair novos clientes.

Portanto, ela não é apenas uma das ferramentas de Lean Manufacturing, como também uma exigência do próprio mercado para manter o nível de qualidade.

Poka Yoke: sistema à prova de erros

O termo Poka Yoke é japonês e pode ser traduzido como “à prova de erros”. Esse método consiste em prevenir erros ao invés de consertá-los, como por meio de instruções melhores detalhadas, sistemas mais intuitivos ou mecanismos que evitem erro humano.

Um exemplo de Poka Yoke são os fios de cabos RCA. Para que o usuário não confunda qual cabo encaixar, cada entrada da televisão é feita com uma cor (vermelha, amarela ou branca) que deverá receber o cabo da cor respectiva.

Quais os benefícios do Poka Yoke?

Prevenindo erros por meio de interfaces mais intuitivas ou por mecanismos que impeçam interferência humana, existe menor chance de falhas. Consertar seria mais custoso e, por isso, precisa ser evitado.

TPM: sua operação trabalhando para a manutenção

Total Productive Maintenance ou Manutenção Produtiva Total é uma abordagem que busca atribuir parte das tarefas de manutenção para os operadores.

Apesar de não ser uma equipe treinada especificamente para fazer reparos, é possível fazer procedimentos mais simples que ajudam a aumentar a vida útil da máquina, como limpeza e lubrificação.

Quais os benefícios do TPM?

A partir desta ferramenta de Lean Manufacturing, é possível incluir rotinas de limpeza dos equipamentos para seus operadores. Isso melhora a identificação de falhas e sugestão de melhorias a partir dos colaboradores mais próximos da produção.

O que achou das ferramentas de Lean Manufacturing?

Investir em melhorias exige investimentos, mas não precisa ser tão custoso para sua indústria. É dever de todo gestor oferecer melhor meios para seus colaboradores desempenharem melhor e fazer a empresa crescer.

Não faltam alternativas para otimização e muitos desses métodos já forma testados com resultados promissores. Busque entendê-los melhor para que sua implementação seja feita da melhor forma e com o melhor engajamento.