O controle de qualidade precisa ser parte integrante de qualquer indústria. A capacidade de entregar um serviço de excelência do início ao fim da venda é um dos diferenciais mais importantes nesse mercado.

Isso porque as indústrias precisam vender para outras empresas. Ou seja, as vendas tratam de valores e quantidades muito altos para tomar riscos. Mesmo pequenos erros podem comprometer toda uma atividade.

Para evitar que essas falhas ocorram, algumas indústrias passaram a utilizar a metodologia Seis Sigma (ou six sigma). Essa técnica é recente, mas nasceu de necessidade práticas do próprio segmento em busca de resultados melhores.

Confira neste texto qual é a história por trás da metodologia Seis Sigma e como implementá-la em sua indústria.

História da Metodologia Seis Sigma

Sistemas de controle de qualidade são relativamente recentes. Desde o início do século XX já haviam maneiras de monitorar a qualidade dos produtos.

Conforme essas técnicas foram evoluindo, elas passaram a incluir também modelos estatísticos. A partir de uma base de dados robusta passou a ser possível criar projeções para cada etapa do processo produtivo.

A grande mudança veio, então, com o fim da 2ª Guerra Mundial. Como falamos no texto sobre Lean Manufacturing, o Japão estava destruído e precisava de uma indústria que fosse capaz de reestruturar o país.

A influência de americanos na indústria japonesa, como Deming e Juran, foi decisiva para o desenvolvimento de novos padrões de qualidade.

Embora a importação do modelo fordista não tenha dado muitos resultados, a política de qualidade se alinhava muito bem às necessidades da manufatura enxuta.

Com o passar dos anos, os próprios japoneses passaram a aprimorar as metodologias de controle de qualidade e criarem modelos próprios.

Foi aí, então, que um grupo de engenheiros da Motorola notou a eficiência dos modelos japoneses e deram início à metodologia que hoje conhecemos como Seis Sigma.

Ainda é debatido quem foi o criador dessa metodologia, porque os japoneses alegam ter criado práticas muito semelhantes antes da formulação da Motorola e os americanos dizem ter aprimorado o que aplicavam no Japão.

Contudo, um fato é indiscutível: o Seis Sigma é uma ferramenta muito útil para a excelência de uma indústria. Então vamos ver no que consiste essa metodologia. Caso prefira, assista ao vídeo abaixo:

O que é a Metodologia Seis Sigma?

A metodologia Seis Sigma vai basicamente estipular metas e meios para chegar a essas metas. Definindo isso, serão coletados dados que, por sua vez, vão ser analisados.

A partir da análise, serão definidas as possíveis melhorias que, por fim, serão monitoradas para garantir os resultados. Depois que tudo isso foi realizado, novos objetivos são estipulados e o ciclo é reiniciado.

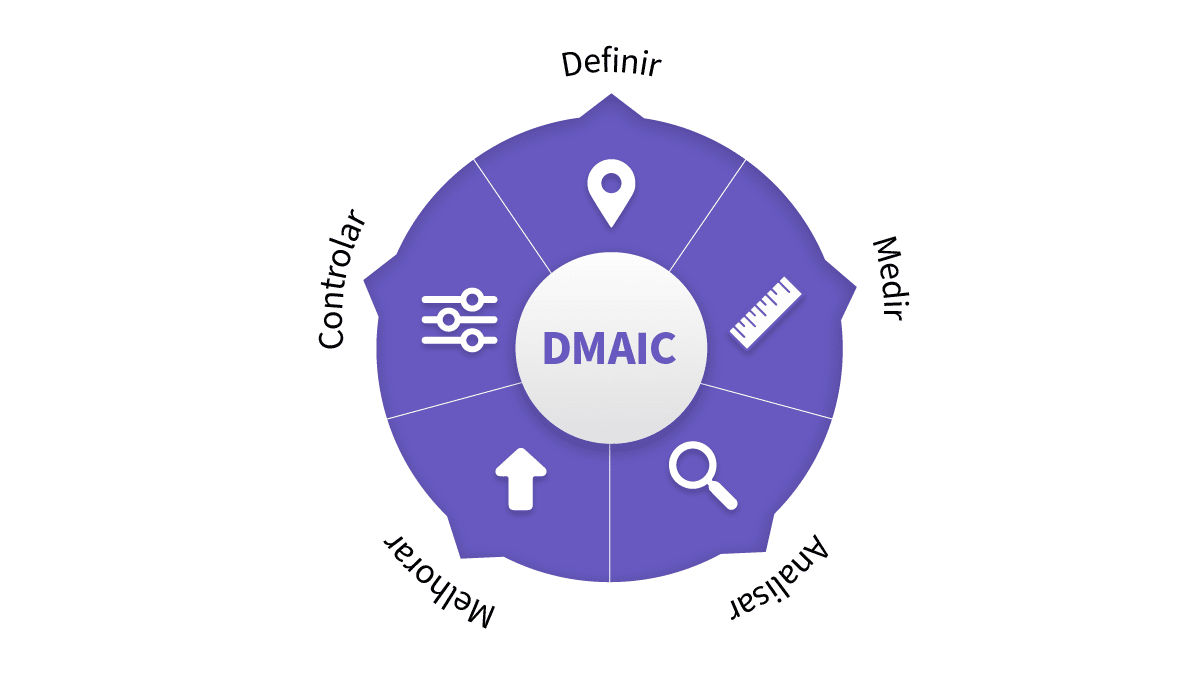

Essas etapas são inspiradas pelo método DMAIC:

- Definir: quais são as metas?

- Mensurar: o que seus processos são capazes de fazer, hoje, para atingir a meta?

- Analisar: quais são as falhas dos processos atuais para se chegar até a meta?

- Incrementar: o que você pode melhorar nos seus processos que facilitem o cumprimento da meta?

- Controlar: o que foi implementado precisa ser monitorado.

Esses fundamentos também podem ser largamente aproveitados para a implementação de Lean Manufacturing (manufatura enxuta).

Mas se são cinco etapas, por que se chama Seis Sigma?

Níveis de Sigma

Lembra-se que um dos desenvolvimentos do controle de qualidade foi a inclusão de modelos estatísticos? Pois a letra grega sigma (σ) representa uma medida de variação em estatística.

Para os negócios, o sigma vai representar a frequência com que uma operação vai exigir mais recursos que o necessário para satisfazer um cliente. Em outras palavras, ele vai determinar quantas vezes ocorrerá desperdício.

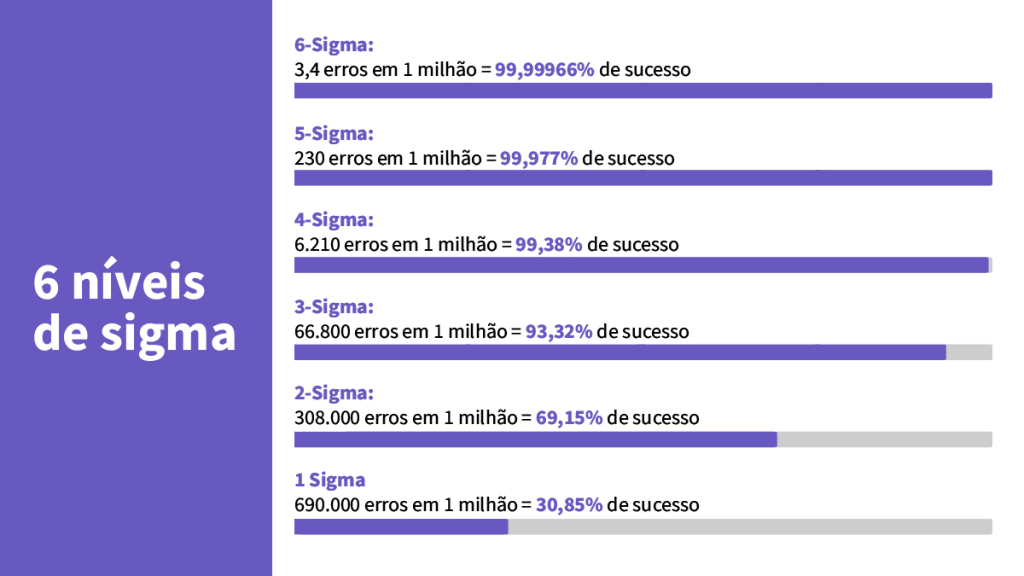

Dessa forma, são dados 6 níveis de Sigma:

- 1-Sigma: 690.000 erros em 1 milhão = 30,85% de sucesso

- 2-Sigma: 308.000 erros em 1 milhão = 69,15% de sucesso

- 3-Sigma: 66.800 erros em 1 milhão = 93,32% de sucesso

- 4-Sigma: 6.210 erros em 1 milhão = 99,38% de sucesso

- 5-Sigma: 230 erros em 1 milhão = 99,977% de sucesso

- 6-Sigma: 3,4 erros em 1 milhão = 99,99966% de sucesso

Como é possível ver, 1-Sigma é uma taxa de sucesso muito baixa. Acertar apenas 30% das vezes está além de preocupante para uma indústria. O que poderia ser considerado como o mínimo desejável seria a partir do nível 3-Sigma.

No entanto, imaginamos que ninguém gostaria de voar por meio de uma companhia aérea que garante apenas 93% de sucesso. O mesmo ocorre com cirurgiões, usinas nucleares e qualquer outra atividade que apresente risco fatais ou ao meio-ambiente.

Por isso que os últimos níveis de Sigma são tão próximos um dos outros. Quanto mais se otimizam os processos, mais difícil é reduzir os riscos de falhas. O ajuste de pequenos detalhes na operação é o que vai permitir chegar cada vez mais perto do nível 6-Sigma.

Implementação do Seis Sigma

O Seis Sigma, no entanto, não é apenas uma escala de qualidade. Conforme a metodologia foi evoluindo, inúmeras técnicas passaram a integrar a forma como as etapas do DMAIC são aplicadas.

Vamos falar melhor sobre elas logo a seguir:

1. Definir

A primeira etapa precisa que você consiga definir exatamente o que esperar do projeto. Caso você ainda não tenha realizado o método DMAIC na sua empresa, é necessário paciência para que essa etapa fique robusta.

Sem uma boa definição, as próximas etapas podem apresentar problemas que afetarão uma boa aplicação.

Para garantir que essa fase seja bem realizada, existem algumas ferramentas que podem ser de ajuda, como:

- Mapa de Raciocínio: um documento para registrar o que está sendo feito no projeto Seis Sigma;

- Voz do Cliente: ferramenta para identificar as dores dos seus clientes sobre o produto/serviço;

- Escopo do Projeto: é o que está sendo feito no projeto, quais são as ações envolvidas;

- SIPOC: é a sigla que envolve os elementos presentes no projeto, desde o fornecedor até o cliente. Na prática é um diagrama macro para melhor visualização;

- Contrato de projeto (ou Project Charter): é o documento final desta etapa, que formaliza o projeto e representa um acordo entre a equipe executora e a gestão.

2. Mensurar

Como foi demonstrado antes, a medição na metodologia Seis Sigma vai analisar os dados decorrentes dos processos como eles estão agora.

Nesse ponto, é necessário unir quantidade e qualidade dos dados disponíveis. Em outras palavras, definir indicadores e encontrar informações importantes.

Além disso, é necessário que suas métricas estejam alinhadas às metas. Dados que podem ser importantes, mas que não têm relação com o projeto atual não podem ser incluídos aqui.

As ferramentas para te ajudar nisso são:

- Mapa de processo: uma ilustração que vai detalhar todas as etapas dos processos envolvidos;

- Espinha de Peixe (ou Diagrama de Ishikawa): uma representação recursiva das causas que levam a um efeito;

- Matriz Causa e Efeito: é uma matriz que relaciona as causas como motivo de entrada e quais saídas (efeitos) elas geram;

- Matriz Esforço x Impacto: uma ferramenta que complementa a Matriz Causa e Efeito adicionando o esforço envolvido e o impacto gerado;

- Histograma (ou Diagrama de Distribuição de Frequências): é um gráfico que divide os dados em classes uniformes;

- Boxplot (ou Diagrama de Caixa): é um gráfico que demonstra variações de valor mínimo e máximo, mediana e outliers.

- Pareto: um diagrama que demonstra o grau de frequência das ocorrências, ajudando na tomada de decisão sobre o que precisa ser focado.

Se a sua indústria já possui alguma forma de manutenção preditiva, também é possível utilizar esses dados para gerar melhores relatórios sobre o estado atual da produção.

3. Analisar

Após a obtenção dos dados, é natural que seja realizada a análise desse conjunto de informações.

É nesta etapa que são formuladas as hipóteses para os problemas encontrados. Com gráficos e indicadores é possível embasar decisões mais assertivas e com melhores resultados.

As ferramentas que você pode utilizar aqui são:

- FMEA (Análise de Modos de Falhas e Efeitos): é uma técnica que identifica, hierarquiza e possibilita a prevenção de falhas potenciais de um produto ou processo;

- Diagrama de dispersão: é um diagrama que mostra a relação entre uma causa e seu efeito;

- Regressão linear: um gráfico que elenca todos os resultados encontrados para formar um padrão linear entre variáveis de entrada (x) e saída (y);

- Testes de hipóteses: é um teste que valida estatisticamente se há o comportamento da amostra recolhida é válida para toda a população.

4. Incrementar

Uma vez definidas as hipóteses, é necessário propor incrementos para os processos. A partir dessas propostas, é possível realizar um Plano de Ação para por em prática o que foi definido.

Devido ao aspecto mais operacional desta etapa, é natural que seja o momento mais demorado no ciclo DMAIC, podendo levar meses até a conclusão. Contudo, é o tempo necessário para garantir a eficiência da metodologia Seis Sigma.

Aqui, os aspectos que não agregam mais valor precisam ser excluídos e um novo mapa de processo deve ser formulado, incluindo todas as inovações.

Para o melhor desempenho dessa tarefa, você pode se utilizar de:

- Diagrama de Árvore: um diagrama que mostra os possíveis caminhos até um objetivo, possibilitando uma melhor visualização sobre qual direção tomar;

- Matriz de Priorização: uma matriz que relaciona as soluções aos investimentos, esforços e impactos envolvidos;

- Plano de Ação: recurso que visa mostrar as diferentes perspectivas sobre uma ação com o intuito de torná-la mais aplicável;

- 5S: os cinco sensossão um programa de qualidade desenvolvido pelos japoneses paramelhorar o espaço de trabalho e a produtividade;

- SMED: técnica utilizada para otimizar o tempo de preparação de novos equipamentos na linha de produção, agilizando a troca e implantação.

- Manutenção autônoma: técnica que visa criar um senso de equipe e melhoria contínua no chão de fábrica.

5. Controle

Para realizar a última etapa é necessário garantir o controle do processo para analisar os resultados das melhorias e garantir que elas estão sendo, de fato, aplicadas.

A etapa de controle possui muitos recursos para otimização, como as Plataformas de SaaS. Opções de monitoramento em tempo real garantem maior visibilidade para a gestão, que também pode disponibilizar informações para os colaboradores.

Caso queira saber mais sobre como as automações podem ajudar nessa etapa, veja este texto.

Outra exigência desta etapa é reforçar as melhorias por meio de treinamentos direcionados. Toda inovação precisa de um tempo de adaptação para ser desempenhada eficientemente.

Alternativas de ferramentas para controle, além das citadas acima são:

- Cartas de Controle: um gráfico que representa o desempenho de um processo e o limite razoável de desvio na operação;

- Procedimento Operacional Padrão (POP): são roteiros elaborados com o intuito de padronizar os procedimentos de uma tarefa;

- Planejamento e Controle de Produção (PCP): sistemas direcionados para o acompanhamento de máquinas e equipamentos;

- CRM (Customer Relationship Management): uma plataforma de relacionamento com o cliente permite a identificação imediata de falhas durante o processo comercial

Áreas de aplicação do Seis Sigma

À primeira vista o Seis Sigma pode ser visto como uma técnica complexa aplicável apenas para sistemas igualmente complexos. Sob uma visão mais prática, contudo, essa metodologia pode ser replicada para qualquer tarefa.

Por exemplo, procurar hotéis pode ser uma tarefa essencial para seus vendedores. Uma indústria nacional precisa oferecer mobilidade, mas custos de transporte e acomodação não agregam muito valor na venda.

Por meio do Seis Sigma é possível criar procedimentos mais eficientes e rápidos de busca de hotéis, comparação de preços e quais companhias aéreas contratar.

Uma vez que a metodologia opera por orientações mais do que pela prática em si, basta adaptar para o nível de complexidade exigido.

No entanto, se a intenção for se aproximar do nível 6-Sigma de qualidade, é recomendável seguir as instruções que oferecemos anteriormente.

Reflexos da metodologia Seis Sigma no mercado

Após o exemplo da Motorola, outras indústrias passaram a ver a metodologia Seis Sigma como uma opção interessante para fazer seu controle de qualidade.

Exemplo dessas indústrias é a GE (General Eletrics), conhecida empresa do ramo de eletrodomésticos. O CEO, Jack Welsh, direcionou uma equipe apenas para a tarefa de aplicar as técnicas mencionadas acima.

Após ver os resultados práticos da implementação, Jack passou a ser um grande difusor do Seis Sigma. Isso porque atender bem seus clientes mantém sua base, mas atender perfeitamente é o que gera promotores da sua empresa.

Praticar “apenas o necessário” todas as outras indústrias já fazem. Para se destacar é necessário se aproximar cada vez mais de 6-Sigma.

Crie especialistas em qualidade com a metodologia Seis Sigma

Concluímos, então, que a metodologia Seis Sigma é crucial para a excelência de uma indústria, assim como as ferramentas de qualidade que a acompanham.

Qualidade nunca é demais. Para um mercado em recuperação isso se torna ainda mais latente. As ferramentas de controle de qualidade evoluíram num contexto de reestruturação nacional e, dessa forma, puderam provar seus resultados no percorrer da história.

Esperamos que as instruções acima colaborem para a implementação de Seis Sigma em sua indústria. Caso se interesse por mais textos sobre boas práticas industriais, dê uma conferida na nossa seção de Indústria aqui no blog.